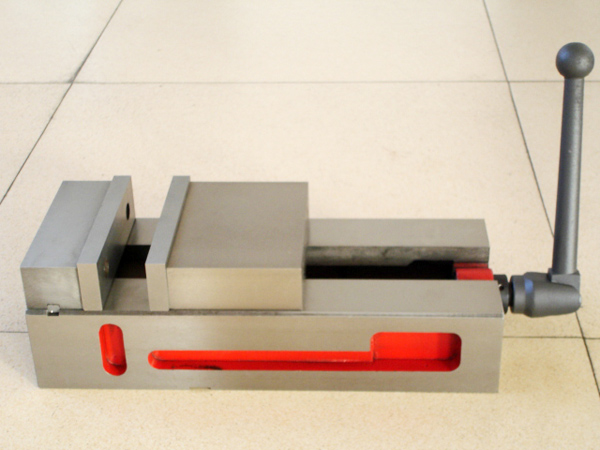

平口钳的精度如何保证

平口钳的精度对于夹持工作物、确保加工精度和避免损坏材料至关重要。要保证平口钳的精度,主要涉及到制造、使用过程中的维护与调整。以下是确保平口钳精度的几个关键因素:

1. 制造过程中的精度保证

高精度加工:优质的平口钳在制造过程中采用高精度的加工设备,确保钳口的平整度和夹持面垂直度。通过精密的数控机床加工,可以确保钳口的对接面平整,夹持力均匀,确保稳定的夹持效果。

钳口的平行度:平口钳的钳口需要保持高平行度。任何一侧的偏差都可能影响夹持的稳定性和精度。高精度的钳口加工能够保证夹持力的一致性和可靠性。

精细的装配:钳口、螺旋调整机制等部件的装配必须符合严格的工艺标准,确保各部件之间的配合间隙精确,防止出现松动或不对称的情况。

2. 钳口的维护与调整

定期检查钳口对齐:随着使用时间的增加,平口钳的钳口可能因长期压力和摩擦而产生磨损或微小的错位。定期检查钳口的对齐情况,确保其平行度和对称性,避免影响夹持精度。

使用工具检查钳口的对接精度,确保其平行和夹持表面平整。

修整钳口:如果发现钳口磨损或微小的不平整,可以使用平面磨床等精密工具进行修整,使钳口达到更高的平行度和光滑度,从而保证精确夹持。

3. 螺纹和调节机构的精度

调节螺丝的精度:平口钳的调节螺纹是控制钳口开合间隙的重要部件,确保调节螺纹的精度对于平口钳的精确操作至关重要。螺纹加工必须保持高精度,避免出现松动或卡滞。

精细调节:在使用时,通过调节螺丝精确控制夹紧力度和开合间隙,确保钳口夹持的工件能够稳定而均匀地夹紧,避免因间隙不均匀而造成加工误差。

4. 安装与使用的精度

安装精度:平口钳的安装要确保其牢固且水平,安装位置应固定在一个平稳且坚固的工作台上。安装不当会导致平口钳的操作不精确,影响夹持效果。

确保安装时平口钳和工作台的连接孔对准,固定螺栓应紧固,避免安装过程中出现倾斜或松动。

5. 定期维护和保养

润滑和清洁:定期对平口钳的活动部件进行润滑,保持其顺畅运动,减少因摩擦产生的误差。同时,清洁钳口和滑动部分,避免灰尘、油污等影响工作精度。

防止过度磨损:避免在平口钳中夹持过重、过硬的物体,防止过度磨损或变形,从而影响其精度。

6. 使用中的注意事项

正确操作:使用平口钳时,确保钳口对准待夹持物体的中心,避免夹持过程中产生不均匀的压力或偏斜。

适当夹持力:避免用力过度或过轻,过大的夹持力可能导致钳口变形或工件损坏,过小的夹持力则可能无法稳固夹持工件,导致操作不精确。

7. 检查和校准

定期检查精度:定期使用专门的测量工具,如百分表、千分尺等,检查平口钳的精度。检查钳口是否存在偏差,确保其始终处于精确夹持状态。

校准:对于高精度的工作需求,可能需要定期校准平口钳,特别是当出现严重磨损或不精确夹持时,可以进行必要的校准或维修,恢复其精度。

平口钳的精度保证依赖于其制造工艺、精密的钳口加工、调节机构的精度、定期维护和使用中的正确操作。通过合理的安装、定期检查和维护,可以保持平口钳的精度,确保其在工作中能够稳定地夹持工件,避免由于精度问题导致的工作误差或损坏。