钻床夹具对加工精度的影响有多大?

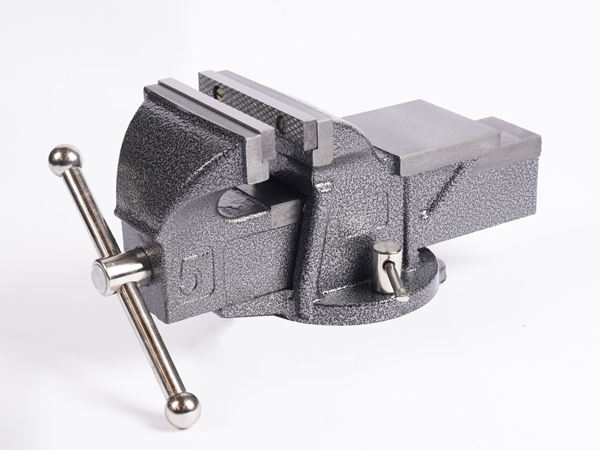

1. 定位精度

夹具的定位精度直接影响工件的加工精度。定位元件(如定位销、V形块等)的制造误差和安装误差会直接传递到工件上。例如,定位销的尺寸公差应控制在工件相应尺寸公差的1/2到1/5之间。如果定位元件的精度不够,工件在加工过程中可能会出现位置偏差,导致加工孔的位置精度不达标。

2. 夹紧力

夹紧力的大小和分布也会影响加工精度。过大的夹紧力可能导致工件变形,而夹紧力不足则可能使工件在加工过程中松动。合理设计夹紧力的分布,如采用多点分散夹紧,可以减少变形误差。

3. 夹具的制造和装配误差

夹具本身的制造精度和装配误差会直接影响其定位和夹紧的准确性。例如,夹具的关键定位面的平面度、垂直度应高于工件要求1-2级。此外,夹具的装配公差也需严格控制,以确保其在使用过程中的稳定性和重复定位精度。

4. 刀具导向系统

钻床夹具中的导向元件(如钻套)对刀具的引导精度至关重要。高精度的导向元件可以减少刀具在加工过程中的偏移,从而提高加工孔的形状和位置精度。

5. 夹具的磨损

夹具在长期使用过程中会不可避免地出现磨损,如定位元件磨损、夹紧机构松动等,这些都会逐渐增大夹具的误差,导致加工精度下降。因此,定期维护和更换磨损部件是保证加工精度的重要措施。

6. 对刀误差

对刀误差也是影响加工精度的重要因素之一。在夹具上集成对刀装置可以减少对刀过程中的误差。例如,对刀块应设置在工件附近,避免因机床几何误差影响对刀精度。

7. 工件材质和形状

工件的材质和形状也会影响夹具的定位效果。例如,薄壁零件或细长轴类零件在夹紧时更容易变形,需要采用特殊的夹紧方式和夹具设计来减少变形。

8. 环境因素

温度变化和振动也会对夹具的定位精度产生影响。车间温度的波动可能导致夹具热变形,而振动则可能干扰夹具的定位。因此,保持车间温度稳定和采取减振措施是必要的。

综上所述,钻床夹具的设计、制造、使用和维护等各个环节都会对加工精度产生显著影响。通过优化夹具设计、严格控制制造和装配精度、合理选择夹紧力、定期维护保养等措施,可以有效提高加工精度,保证产品质量。