平口钳在机械加工中有什么用途

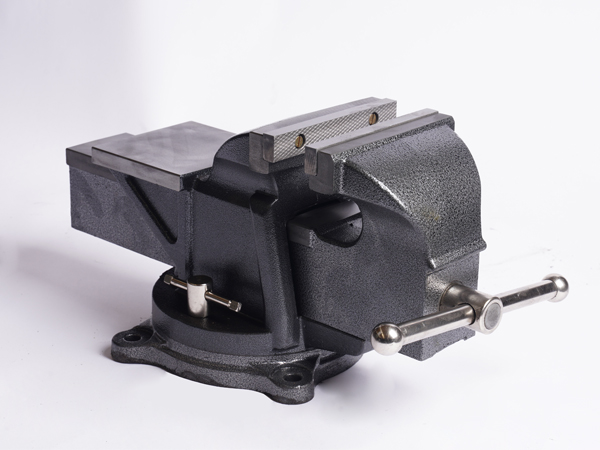

平口钳作为机械加工车间的基础装夹工具,看似结构简单,实则功能多样,是连接工件与设备、保障加工精度的关键桥梁。从普通铣削到精密磨削,从单件试制到批量生产,平口钳以其灵活的适应性和可靠的夹持力,成为工艺系统中不可或缺的组成部分。

一、工件的定位与夹持:核心基础功能

1. 基准面定位

在铣削加工中,平口钳通过固定钳口与活动钳口的配合,为工件提供垂直于工作台的定位基准。将工件已加工面贴紧固定钳口,可确保加工面与基准面的垂直度误差控制在0.02mm/100mm以内。对于薄板类零件,采用多点支撑垫铁,配合平口钳夹持,能有效防止加工变形。

2. 强力夹持

平口钳的螺纹传动机构可提供5-20kN的夹紧力,适用于铸铁、钢件等金属材料的粗加工。夹持铸件毛坯时,钳口加装铜制护口片,既能增大摩擦力防止工件滑动,又能保护钳口不受铸件硬皮损伤。对于异形工件,可定制专用软钳口(如铝合金、尼龙材质),通过铣削加工出与工件轮廓匹配的型腔,实现稳定夹持。

二、精密加工中的辅助应用

1. 精密铣削

使用精度等级0级的精密平口钳,配合数控铣床,可加工出平行度0.01mm、垂直度0.015mm的高精度零件。在加工多面体零件时,通过平口钳将工件翻转90°或180°,利用其定位精度保证各加工面间的形位公差。关键技巧是每次翻转后,用千分表复测钳口与机床坐标的平行度,误差超0.01mm需重新校正。

2. 磨削加工

在平面磨床上,平口钳用于夹持小型、薄壁或非磁性材料工件。精密平口钳的钳口经过淬硬磨削,平行度可达0.005mm,可作为磨削基准直接使用。磨削薄垫片时,采用多件叠夹方式,通过平口钳的均匀压力防止工件翘曲,一次磨削多件,效率与精度兼得。

3. 线切割加工

慢走丝线切割加工精密冲模时,平口钳配合正弦台使用,可精确调整切割角度。将工件夹持在平口钳中,通过正弦台垫高一端,实现0-45°范围内任意角度的倾斜加工,角度精度可达±30′。钳口与工件间垫牛皮纸或薄铜片,避免硬质合金工件损伤钳口。

三、多工种协同加工场景

1. 钻孔与攻丝

在立式钻床或攻丝机上,平口钳快速夹持小型板类零件进行孔系加工。利用平口钳的移动便捷性,可迅速更换工件,实现批量生产。对于需要在工件侧面钻孔的情况,将平口钳侧立安装,钳口呈水平状态,工件侧面朝上,简化了装夹找正过程。

2. 车削辅助

在车床上加工轴类零件的键槽或扁方时,平口钳作为辅助夹具安装在花盘或角铁上。工件穿过平口钳钳口,通过夹持已加工外圆定位,保证键槽与轴线的对称度。此方法比传统的V型块定位更快捷,重复定位精度可达0.02mm。

3. 钳工修配

钳工锉削、刮研时,平口钳牢固夹持工件,解放双手专注操作。刮研平板或滑块时,将被刮工件夹持在平口钳上,调整至合适高度,便于施展刮刀力量。钳口垫软金属片,防止已加工表面留下夹痕。

四、特殊工艺拓展应用

1. 多件联动加工

定制加长平口钳(钳口宽度200-300mm),可一次夹持多个小型零件进行同步加工。在铣削手机中框等小零件时,8-10件同时加工,极大提升效率。各工件间用等厚垫块隔开,保证夹紧力均匀分布。

2. 薄壁件支撑

加工薄壁套筒时,平口钳配合芯轴使用。将芯轴穿入工件内孔,平口钳夹持芯轴两端,避免直接夹持薄壁导致的变形。芯轴与工件间隙控制在0.01-0.02mm,既保证定位精度又便于装卸。

3. 角度加工辅助

将平口钳安装在可倾斜台虎钳或正弦钳上,可间接实现工件的角度加工。例如,在铣床上加工斜面时,不是调整铣头角度,而是通过倾斜平口钳改变工件姿态,这种方法角度稳定性更好,调整精度可达±2′。

五、使用要点与效能提升

1. 精度保障措施

使用前必须清洁钳口与工件定位面,去除毛刺与杂物。定期用千分表检测钳口平行度,超差0.03mm需送修磨。精密加工时,夹紧力适中即可,过度夹紧会导致钳口变形,精度丧失。

2. 柔性化应用

配备阶梯钳口、V型钳口、专用软钳口等附件,可将平口钳的应用范围扩展80%以上。阶梯钳口可夹持阶梯轴,V型钳口自动定心夹持圆柱体,软钳口则保护已加工表面。

3. 效率优化策略

批量生产时,采用快速夹紧机构(如气动平口钳),将单件装夹时间从3分钟缩短至30秒。预先在钳口刻制坐标线,工件定位无需打表找正,目视对准即可,适合±0.1mm精度要求的粗加工。

平口钳的应用价值不仅在于其直接的夹持功能,更在于它作为"工艺媒介"的灵活性。从单件试制到批量生产,从粗加工到精密加工,合理选择平口钳类型、精准控制装夹细节,能够显著降低工艺成本,提升加工质量。在智能制造时代,平口钳仍以其简单、可靠、经济的特性,在机械加工领域占据着不可替代的地位。